Metrología en la industria automotriz mexicana: Precisión y calidad para el nearshoring

Descubre cómo la precisión milimétrica impulsa la calidad automotriz en México. Análisis exclusivo del nearshoring.

🔄 Última actualización: 3 de enero de 2026

📋 Contenido del Artículo

- Metrología: El Eje de la Transformación en la Industria Automotriz Mexicana

- Precisión Milimétrica: La Base de la Calidad Automotriz

- Nearshoring y Competitividad: El Papel Estratégico de la Metrología

- Tecnologías de Vanguardia que Redefinen el Control de Calidad

- Integración con la Manufactura Inteligente (Industria 4.0)

- El Capital Humano: Reskilling para la Era de la Precisión

- Consolidación de México como Hub de Manufactura de Precisión

- Conclusión: Precisión como Ventaja Competitiva Sostenible

- Preguntas Frecuentes

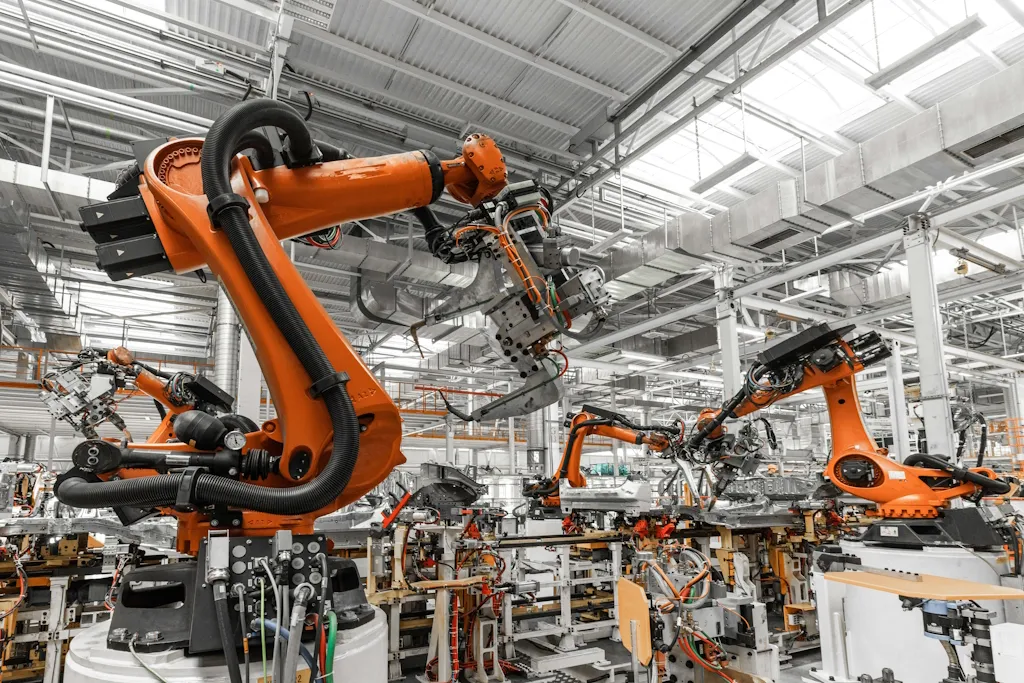

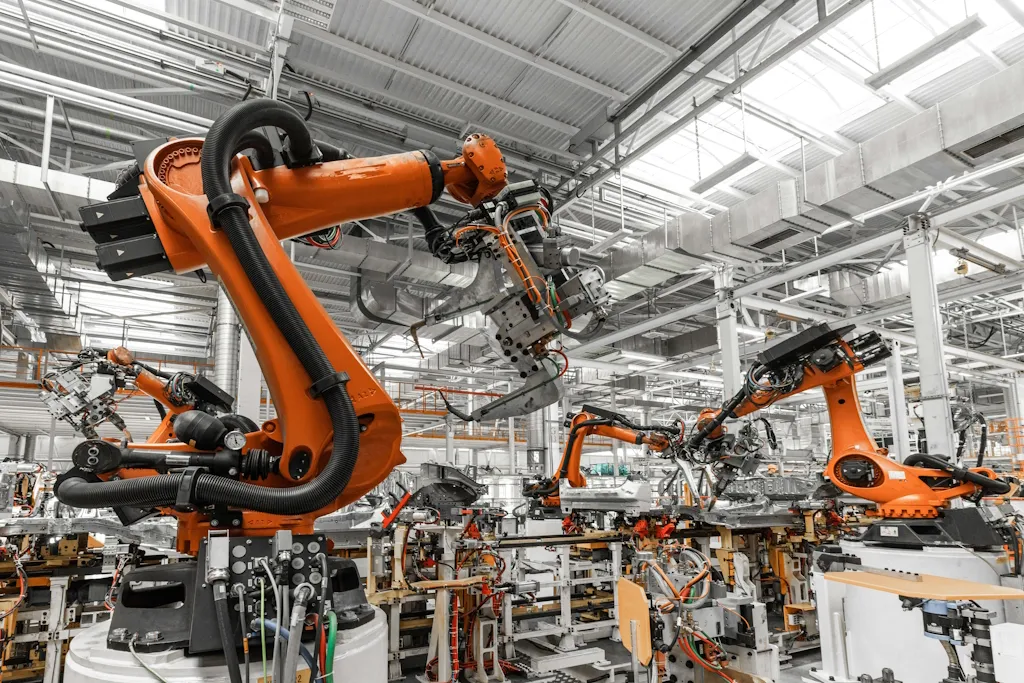

Metrología: El Eje de la Transformación en la Industria Automotriz Mexicana

La industria automotriz mexicana enfrenta un momento definitorio. El fenómeno del nearshoring ha catapultado la demanda de manufactura local, pero esta oportunidad conlleva una exigencia sin precedentes: alcanzar y superar los estándares internacionales de calidad y precisión. En este escenario, la metrología industrial avanzada ha dejado de ser una disciplina de apoyo para convertirse en el núcleo estratégico de la competitividad. Como señalan análisis recientes, México ya no es solo un país que ensambla; es un país que mide, verifica y entrega con precisión. La consolidación de la manufactura de precisión es el resultado de un trabajo coordinado entre industria, gobierno y centros de innovación, donde la trazabilidad industrial y los datos confiables se han convertido en los activos más valiosos.

La adopción de soluciones de manufactura inteligente, impulsadas por sistemas de medición avanzada, permite a las empresas mexicanas responder con agilidad a las cadenas de suministro globales. La integración del Industrial Internet of Things (IIoT), el análisis de datos en tiempo real y la automatización metrológica están redefiniendo los procesos, impulsando a las armadoras hacia una producción más inteligente, segura y rentable. Este artículo analiza cómo la metrología está transformando la industria automotriz mexicana, sustentando su posición como líder manufacturero en América Latina y preparándola para los retos y oportunidades del nearshoring.

Precisión Milimétrica: La Base de la Calidad Automotriz

La fabricación de un vehículo moderno implica miles de componentes que deben encajar y funcionar en perfecta armonía. Una desviación de micras en un pistón, un error dimensional en un chasis o una imperfección superficial en una pieza crítica puede comprometer el rendimiento, la seguridad y la durabilidad del producto final. La metrología dimensional es la garantía de que cada parte cumple exactamente con las especificaciones de diseño. Los avances tecnológicos en metrología industrial mexicana permiten hoy controlar con precisión cada variable crítica en los procesos, desde la fundición y el mecanizado hasta el ensamblaje final.

Esta precisión no es un lujo, sino una necesidad competitiva. Los fabricantes de equipos originales (OEMs) globales exigen a sus proveedores certificaciones de calidad rigurosas y datos de medición trazables. Las empresas mexicanas que adoptan metrología de vanguardia no solo cumplen con estos requisitos, sino que ganan una ventaja al poder ofrecer una trazabilidad completa y una garantía de calidad objetiva y cuantificable. Esto es esencial en sectores como el de motores, transmisiones y componentes de seguridad, donde la tolerancia al error es cero.

Nearshoring y Competitividad: El Papel Estratégico de la Metrología

La relocalización de cadenas de suministro (nearshoring) hacia Norteamérica ofrece a México una oportunidad histórica. Para acelerar el flujo de exportaciones de manufacturas automotrices, el país debe demostrar capacidad, confiabilidad y calidad. La metrología es el puente que conecta la capacidad productiva con la confiabilidad exigida por los mercados globales. Los sistemas implementados permiten integrar soluciones de monitoreo en tiempo real, generando bases de datos confiables que respaldan la calidad del producto y optimizan la producción.

La inversión en metrología avanzada se traduce directamente en reducción de costos y mayor eficiencia. Al detectar desviaciones o defectos en etapas tempranas del proceso, se minimizan el desperdicio de material, el retrabajo y, lo más crítico, los costosos rechazos de lotes completos. Un control metrológico robusto permite a las plantas manufactureras operar bajo principios de cero defectos y mejora continua, factores clave para ser un proveedor preferente en las redes globales de nearshoring. La coyuntura internacional posiciona a México de manera privilegiada, y la metrología es la herramienta que permite capitalizar esta ventaja geográfica con ventajas técnicas.

Tecnologías de Vanguardia que Redefinen el Control de Calidad

La evolución de la metrología ha sido impulsada por líderes tecnológicos como ZEISS Industrial Quality Solutions. Este fabricante, que recientemente llevó su evento Quality Innovations 2025 a Monterrey, ofrece un portafolio integral que incluye máquinas de medición de coordenadas (CMM), sistemas ópticos y multisensores, microscopía industrial y software especializado para las industrias automotriz y aeroespacial. Estas soluciones multidimensionales permiten abordar desafíos de medición cada vez más complejos.

Las tecnologías clave que están transformando la industria incluyen:

- Metrología 3D con rayos X: Permite la inspección no destructiva del interior de componentes, como piezas fundidas o ensambles soldados, detectando porosidad, grietas internas o desalineaciones sin dañar la pieza.

- Sistemas de medición por coordenadas ópticos y por contacto: Proporcionan mediciones dimensionales de alta velocidad y precisión micrométrica para verificar geometrías complejas.

- Software de metrología avanzado: Es el cerebro del sistema. No solo captura datos, sino que los analiza, visualiza y correlaciona con los parámetros del proceso, facilitando la toma de decisiones basada en datos y la identificación de tendencias para optimizar la producción.

La implementación de estas tecnologías representa un salto cualitativo. Como se destacó en el evento de ZEISS, el software de metrología aporta mayor precisión, eficiencia, reducción de costos y, en última instancia, mayor competitividad para las empresas mexicanas. Esta transformación es parte de un movimiento más amplio hacia la fábrica del futuro, donde la digitalización y la flexibilidad son centrales.

Integración con la Manufactura Inteligente (Industria 4.0)

La metrología moderna no opera de forma aislada. Es un componente fundamental de los ecosistemas de la Industria 4.0. La conexión de los equipos de medición a redes industriales (IIoT) permite un flujo continuo de datos hacia plataformas de análisis. Esto habilita el control estadístico de procesos (SPC) en tiempo real, donde cualquier desviación de los límites de tolerancia puede generar una alerta automática, deteniendo la línea o ajustando parámetros del máquina antes de que se produzcan piezas no conformes.

Esta integración convierte a la metrología de un método de inspección post-mortem a una herramienta de prevención y optimización proactiva. Los datos históricos de medición se utilizan para realizar mantenimiento predictivo en las máquinas herramienta, ajustar programas de CNC o validar nuevos diseños mediante ingeniería inversa. La sinergia entre metrología, automatización y análisis de datos es lo que permite a México aspirar a ser un hub de manufactura de precisión, no solo de ensamblaje.

El Capital Humano: Reskilling para la Era de la Precisión

La tecnología más avanzada es inútil sin el talento capacitado para operarla e interpretar sus resultados. El reskilling de la fuerza laboral es un imperativo estratégico. Se necesitan metrólogos, ingenieros de calidad y técnicos que comprendan no solo cómo operar una CMM, sino también los principios de estadística, interpretación de planos geométricos (GD&T) y análisis de datos. La capacitación continua asegura que el personal pueda explotar al máximo el potencial de las inversiones en tecnología.

Instituciones educativas y centros de investigación en México están colaborando con la industria para cerrar esta brecha de habilidades. La formación en metrología 4.0—que combina medición física con habilidades digitales—es esencial para construir la base humana que sustentará la ventaja competitiva del país a largo plazo. Invertir en el talento es invertir en la capacidad de innovar y adaptarse a los estándares globales en constante evolución.

Consolidación de México como Hub de Manufactura de Precisión

Los resultados de esta apuesta por la metrología de precisión son tangibles. México está consolidando su competitividad no solo en volumen, sino en valor y complejidad técnica. La capacidad de producir componentes críticos, módulos completos y vehículos de última generación con niveles de calidad globales atrae proyectos de alta tecnología. Esta transformación refuerza el control en la producción de autos, asegurando que cada unidad que sale de las plantas mexicanas cumpla con los más altos estándares.

El futuro apunta hacia una integración aún más profunda. Así como la conducción autónoma depende de sensores y datos precisos, la manufactura del futuro dependerá de cadenas de metrología totalmente automatizadas y conectadas. La experiencia que México está ganando en la implementación de estas tecnologías lo posiciona favorablemente frente a las próximas olas de innovación, como la movilidad eléctrica y la fabricación aditiva, donde el control dimensional y la inspección de materiales son aún más críticos.

Conclusión: Precisión como Ventaja Competitiva Sostenible

La metrología ha trascendido su rol tradicional para convertirse en el eje de la transformación tecnológica de la industria automotriz mexicana. En un entorno de nearshoring, donde la precisión define la competitividad, las inversiones en sistemas de medición avanzada, software de análisis y capacitación del talento son estratégicas. México está demostrando que puede ser un socio confiable y de alta precisión para la manufactura global.

El camino hacia la consolidación como hub manufacturero de clase mundial está pavimentado con datos precisos, trazabilidad y un compromiso inquebrantable con la calidad. La metrología no es solo un gasto en control; es una inversión en credibilidad, eficiencia y crecimiento futuro. Para las empresas automotrices en México, dominar la ciencia de la medición es, en definitiva, dominar el arte de competir y ganar en el escenario global. Esta evolución tecnológica corre en paralelo a otras innovaciones en el sector, como el desarrollo de nuevas tecnologías de baterías para vehículos eléctricos o los sistemas de carga compartida, que también requieren de altísimos estándares de precisión en su manufactura.

Preguntas Frecuentes

¿Qué es la metrología industrial y por qué es crucial para la industria automotriz en México?

La metrología industrial es la ciencia y tecnología de las mediciones aplicadas a los procesos de manufactura. En la industria automotriz mexicana es crucial porque garantiza la precisión milimétrica de cada componente, desde motores hasta chasis, asegurando el rendimiento, seguridad y durabilidad del vehículo final. En el contexto del nearshoring, una metrología robusta es el fundamento para cumplir con los rigurosos estándares de calidad internacionales y ser un proveedor confiable en las cadenas globales de suministro.

¿Cómo contribuye la metrología avanzada a la competitividad de México frente al nearshoring?

La metrología avanzada contribuye a la competitividad permitiendo a las empresas mexicanas ofrecer trazabilidad completa, datos confiables y una garantía de calidad objetiva. Tecnologías como el IIoT y el análisis de datos en tiempo real permiten un control estadístico de procesos proactivo, reduciendo desperdicios, retrabajos y costos por rechazos. Esto no solo cumple con las exigencias de los OEMs globales, sino que posiciona a México como un destino preferente para la manufactura de alta precisión y valor agregado, capitalizando su ventaja geográfica.

¿Qué tecnologías de metrología están transformando la industria automotriz mexicana?

Las tecnologías transformadoras incluyen: 1) Metrología 3D con rayos X para inspección no destructiva de componentes internos. 2) Máquinas de Medición por Coordenadas (CMM) ópticas y multisensor de alta velocidad y precisión. 3) Software de metrología avanzado que integra y analiza datos para la toma de decisiones. Empresas como ZEISS lideran esta oferta, proporcionando soluciones que aportan mayor eficiencia, reducción de costos y capacidad para medir piezas de geometría compleja, esenciales para la movilidad eléctrica y autónoma.

¿Por qué el reskilling del talento es esencial en la adopción de metrología 4.0?

El reskilling es esencial porque las tecnologías de metrología 4.0 combinan equipos físicos de alta precisión con complejos sistemas digitales de adquisición y análisis de datos. Se requieren metrólogos e ingenieros con habilidades para operar estos sistemas, interpretar estadísticas avanzadas, comprender planos geométricos (GD&T) y gestionar la integración con redes de manufactura inteligente. Sin este capital humano capacitado, la inversión en tecnología no alcanza su potencial máximo de mejorar la calidad y productividad.

¿Cómo se integra la metrología en el concepto de la fábrica del futuro o Industria 4.0?

En la fábrica del futuro, la metrología está totalmente integrada y conectada. Los equipos de medición son nodos en la red del IIoT, enviando datos en tiempo real a plataformas centrales. Esto permite el monitoreo continuo del proceso, el control predictivo y la corrección automática de desviaciones. La metrología deja de ser una etapa final de inspección para convertirse en un sensor activo y en tiempo real dentro del flujo de producción, habilitando la manufactura adaptable, eficiente y con cero defectos.

📚 Fuentes y Referencias

Este artículo fue elaborado con información de las siguientes fuentes verificadas:

- Impulsa Zeiss manufactura aeroespacial inteligente en ... - A21🔗 a21.com.mx

- Metrología transforma calidad y precisión automotriz🔗 www.movilidad3.com.mx

- el rol estratégico de la metrología en la industria mexicana🔗 infosol.com.mx

- ZEISS Quality Innovations 2025 llega a Monterrey🔗 clusterindustrial.com.mx

- México consolida su competitividad en manufactura de ...🔗 clusterindustrial.com.mx

* La información técnica puede variar según el mercado. Consulta fuentes oficiales para datos específicos de tu región.